PCB POR EL MÉTODO DE PHOTO FILM

Existen muchas formas de realizar una PCB casera, la más utilizada por los colegas electrónicos y aficionados al tema es el método del planchado, por su practicidad y que es un método muy económico.

Sin embargo, existen otros

métodos más sofisticados que se utilizan para fabricar gran producción de

tarjetas electrónicas, como el método de serigrafía que aun hoy día es

utilizado por muchos o el método de la película fotosensible. Este ultimo es el

que utilizan empresas como PCBaway o JLCPCB para realizar su producción.

- Alta calidad en las pistas.

- Fácil de replicar para producción en masa.

- Funciona en placas de cualquier tamaño, de 1 o 2 caras.

- Requiere practica para dominar el método

- Exige un área de trabajo extremadamente limpio.

- Producción de 1 pieza, su costo es relativamente alto.

En este artículo enseñaremos a

crear PCB con el método de la película fotosensible desde la limpieza de la

placa virgen hasta la colocación de solder mask y silkscreen.

¡¡¡ Ya que es un proceso un poco

largo se establecerán los materiales en cada etapa del proceso!!!

El proceso de fabricación de

PCB’s por método de mica foto sensible se divide en:

1.- Corte de la placa virgen.

2.- Limpieza de la placa.

3.- Colocación de mica.

4.- Exposición y desarrollo.

5.- Atacado de cobre.

6.- Retiro de mica revelada.

7.- Perforado de agujeros.

8.- Colocación de tinta solder

mask y silkscreen.

CORTE DE PLACA VIRGEN.

Existen varios materiales con los

que están hechas las placas vírgenes de PCB. Los más utilizados son la

baquelita (CEM-1) y la placa de fibra de vidrio (FR4). En lo personal, no

recomiendo utilizar baquelita ya que es un material flamable, es decir, si se

presenta un corto circuito dentro de la placa, este corre un alto riesgo de que

inicie un incendio, en comparación del FR4, que presenta una resistencia

superior para estos casos.

Se puede solicitar una placa

virgen de un tamaño estándar en las tiendas de electrónica (5cmx5cm, 10cmx10cm,

15cmx15cm, etc.) o adquirir una placa mucho mas grande y cortar el tamaño

necesitado.

1 placa virgen.

1 plumón permanente cualquier color.

1 regla.

1 cúter o cegueta.

1 lima o liga gruesa.

·

Se marca el tamaño deseado en la placa virgen.

· Con ayuda de un cúter o una cegueta se corta la placa PCB, con el cúter cuesta más trabajo cortarlo sin embargo el corte es más limpio, con segueta es más rápido pero el acabado del corte es áspero.

· Limamos o lijamos solo el contorno de la placa para eliminar residuos.

LIMPIEZA DE LA PLACA.

Este proceso es de los más

importantes y menos tomado en cuenta, ya que si no limpiamos la placa

correctamente la mica podría no adherirse correctamente y por consiguiente

desprenderse cuando se realizan los procesos siguientes.

El siguiente proceso de limpieza lo recomendamos ya que no usamos lija que raye el cobre del PCB.

Materiales.

· En el recipiente de plástico mezclamos el vinagre y la sal hasta que este diluida.

· Arrojamos la placa en la solución, que como se puede observar, la reacción es inmediata. Meneamos el recipiente hasta que retire todo el óxido de la placa aproximadamente 1-3 minutos.

· Con ayuda de la fibra metálica retiramos el oxido que resta de la placa.

· Colocamos 10 gotas de jabón liquido en el recipiente de plástico con agua para retirar grasa y otras sustancias como la laca que trae de fábrica. Al final enjuagamos con pura agua hasta retirar el jabón.

· Con la pistola de aire frío en máxima potencia retiramos el agua, no secar con toalla ni con otra prenda ni papel, ya que las pequeñas partículas que queden afectarán el proceso siguiente.

En esta imagen colocamos una placa oxidada y una limpia con el proceso antes explicado, como se puede apreciar, tiene un excelente acabado que incluso refleja las pinzas que se colocaron como referencia.

Para los pasos siguientes usar

guantes o manipular la palca solo de las orillas para no ensuciar de grasa la

placa.

COLOCACIÓN DE MICA.

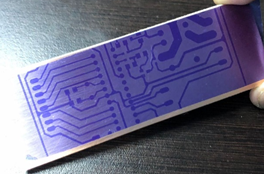

La mica puede ser un poco difícil de manipular, pero lo más importante es que no le incida luz solar o blanca de alta potencia ya que se revelara la mica. (mica revelara del lado izquierdo, mica sin revelar del lado derecho).

Otro punto a tomar en cuenta es el lado del que se colocará a la placa, debemos asegurarnos que el lado que brilla más es el que se colocará en la placa, para ello acercándolo a una fuente de luz de no mucha potencia (de preferencia en luz amarilla), podremos ver que del lado izquierdo esta más opaca que del lado derecho.

· Lo primero que se debe realizar es quitar la mica protectora del lado que brilla mas con ayuda de dos trozos de cinta adhesiva. Las colocamos en una de las esquinas y jalamos suavemente el lado que nos interesa.

· Colocamos la mica en la placa y con ayuda de la pistola de aire caliente y la tarjeta de plástico retiramos las burbujas de aire.

Como se ve

en la imagen, la mica fotosensible no sobresale de la placa de cobre ya que de

lo contrario cuando quitemos la mica protectora de la parte superior se

levantaría la mica fotosensible.

Como buena práctica se deja un pequeño margen de placa esto facilita retirar la mica sin problema alguno.

Hay que imprimir el archivo en papel transparente, usualmente se imprime en acetato con impresora láser, pero el calor de la impresora modifica el diseño, por lo que se recomienda usar papel inyekt y una impresora de inyección.

·

Colocamos el negativo encima de la placa PCB y

le colocamos el vidrio encima para hacer presión, esto ayudara a que la luz

incida correctamente y el diseño se plasme correctamente.

Normalmente este proceso se realiza con fuente de luz controlada como las mesas de luz UV usadas en serigrafía. Pero también podemos realizarlo con el sol, exponiéndolo aproximadamente de entre 10s a 20s una ves terminado ese tiempo debemos tapar el diseño de la luz solar.

·

Revisamos que el diseño del negativo se haya

plasmado en la placa PCB correctamente.

·

Retiramos la mica protectora de la parte

superior de la mica fotosensible con cinta adhesiva.

· Para realizar el desarrollo de la placa debemos colocar en un recipiente con agua a 30°C – 40°C el carbonado sódico y diluirlo, colocamos la placa en el recipiente y con ayuda de las yemas de los dedos o un cepillo de dientes ir retirando el sobrante de la mica. Como consejo, la mica a retirar se tiñe como en una textura pañosa.

· No debe ser mayor a 3-5 minutos ya que la solución es alcalina y dejarla mucho tiempo podría comenzará a desprender las pistas. Enjuagamos con agua y secamos con aire frío. Revisamos que el diseño este correctamente.

ATACADO DE COBRE

Para el atacado de cobre podemos utilizar cloruro férrico en baño maría a una temperatura de 50°C para acelerar el proceso o acido muriático con agua oxigenada a una concentración de 30 volúmenes.

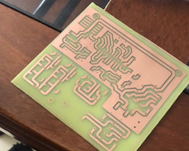

· Usamos cloruro férrico para el atacado y revisamos que las pistas estén correctamente definidas.

RETIRO DE MICA REVELADA.

Después del atacado lavamos la placa con agua para eliminar rastros del cloruro férrico y detener el proceso de atacado. Podemos usar lija para retirar la mica revelada, sin embargo, es un proceso que deteriora la placa. Por lo que la recomendación es usar algún solvente o solución altamente alcalina.

· Usamos acetona con un pedazo de algodón para retirar la mica sobrante, de igual manera se puede utilizar sosa caustica en agua sumergiéndola como por 5 min.

PERFORADO DE AGUJEROS

Para realizar los agujeros de los componentes, se puede utilizar un taladro de banco o un dremel.

Materiales

1 juego de brocas para metal.

· Utilizamos el mototool y con las brocas realizamos las diferentes perforaciones.

TINTAS

Existen diferentes tintas para

aplicar en la placa PCB (solder mask y silkscreen), están las tintas térmicas,

UV y foto imaginables.

Nosotros utilizaremos la tinta UV color verde para la palca y color blanco para los componentes, por su fácil modo de curar y es muy fácil de conseguir en internet.

·

Colocamos la tinta UV con ayuda de una tarjeta

de plástico y una hoja de acetato, esparciéndolo lo más uniformemente posible.

Encima del acetato colocamos el positivo de los pads y lo sacamos al sol por 10

min.

· Después con ayuda de acetona y un trapo retiramos la tinta fresca, que es en donde no incidió la luz del sol. De igual manera repetimos el proceso con la tinta blanca.

Deberíamos terminar con un resultado similar a este.

Si tienes alguna duda,

comentario/sugerencia o deseas fabricar con nosotros tus placas electrónicas

desde 5 pzs hasta +10 000 pzs. no dudes en mandarnos tu mensaje vía WhatsApp al

número +52 22 11 59 66 56 con el Ing. Mauricio o al +52 22 28 98 66 95 a

atención al cliente, donde con gusto te podremos apoyar con tu proyecto o a

resolver tus dudas.

Visita nuestra página http://gptecnologias.mx/

En GP Tecnologías contamos

además con la maquinaria y equipo necesario para producir tarjetas de manera

profesional, así como de desarrollo de proyectos electrónicos y venta de

componentes electrónicos en inserción (TH) y montaje superficial (SMD).

Comentarios

Publicar un comentario